LifeArk: Habitações resistentes a desastres com plástico reciclado e tecnologia de 100 anos

Quando o arquiteto Charles Wee viu o que parecia ser uma moradia ao longo do rio Amazonas, propenso a inundações, isso mudou a trajetória de sua carreira. Em um ano, ele fundou uma nova empresa chamada LifeArk, onde começou a desenvolver uma solução exclusiva para moradias duráveis, modulares e resistentes a desastres. O projeto resultante é resistente ao fogo, flutua na água, oferece excelente isolamento, é sismicamente forte e é feito com tecnologia de 100 anos e plástico reciclado.

Tudo começou em 2015, quando Wee visitou a área onde Peru, Colômbia e Brasil se encontram na América do Sul. Seu primo, um missionário, pediu a Wee que o visitasse para ver se ele poderia ajudar os povos indígenas que vivem ao longo do Amazonas. O rio transborda anualmente a uma altura de 25 a 30 pés, e as pessoas ao longo dele vivem em casas sobre palafitas porque não podem se dar ao luxo de se mudar para um terreno mais alto. "Eu me perguntei: 'O que estou fazendo como arquiteto? Vi uma oportunidade de fazer algo a respeito, e o resto é história."

Seu objetivo inicial era projetar um abrigo básico que pudesse flutuar. Ele trabalhou em um projeto por três a quatro anos até ver uma foto das consequências do terremoto e tsunami de Tohoku, no Japão, em 2011. A foto mostrava uma massa de detritos flutuando na água, incluindo tanques de água e de peixes que estavam localizados ao longo da costa antes do desastre. "Eles foram a única coisa que realmente sobreviveu ao tsunami. Pensei que se alguém tivesse entrado em um deles, eles poderiam ter sobrevivido."

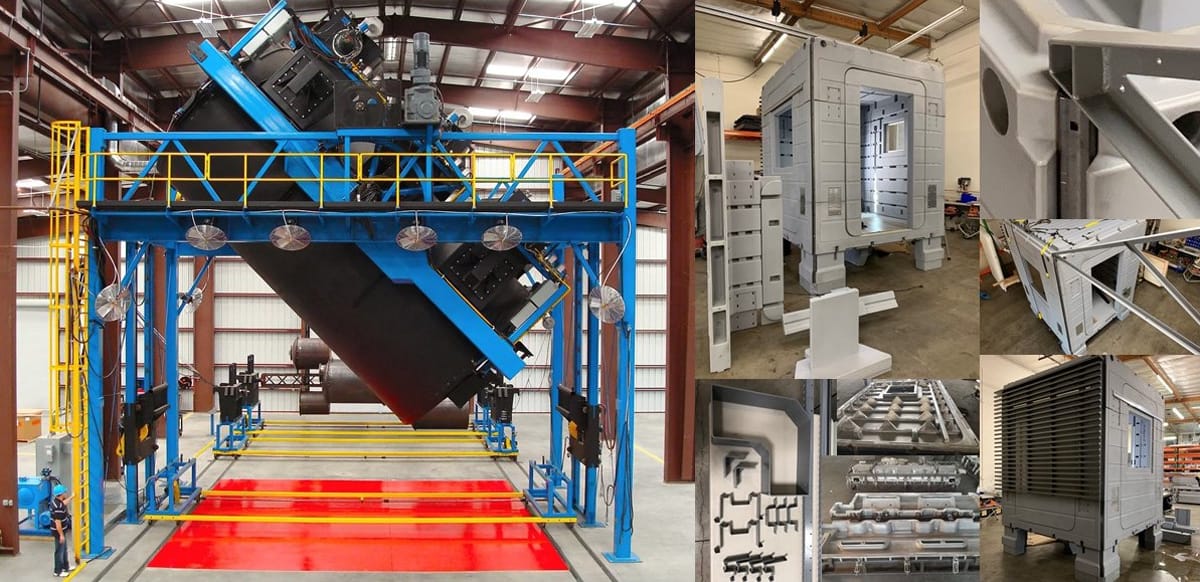

Imagem de montagem - Esquerda: Máquina de rotomoldagem na fábrica da LifeArk em Madera, CA. À direita: imagens de módulos brutos individuais, hardware e moldes.

Um design "legal

A partir dessa inspiração, a Wee projetou uma estrutura plástica monobloco construída por meio de moldagem rotacional, o mesmo processo usado para fabricar tanques de água e agrícolas. Como a tecnologia tem mais de 100 anos, as fábricas especializadas nesse tipo de fabricação já estão estabelecidas em todo o mundo, principalmente nos países em desenvolvimento, onde esse tipo de moradia é mais urgentemente necessário.

Wee compara as unidades habitacionais da LifeArk aos refrigeradores Yeti, pois são construídos de forma semelhante. Um molde mestre é criado para cada peça, abrangendo o exterior e o interior da estrutura, com uma cavidade oca entre eles para isolamento. Um polímero plástico é aquecido em um molde que gira bi-axialmente dentro de um grande forno para revestir todos os lados. A cavidade em cada peça é então preenchida com espuma de poliuretano, como em um refrigerador. Cada componente leva de 15 a 20 minutos para ser fabricado, tem um valor R de 40 e inclui ranhuras moldadas e canais para fiação, encanamento, sprinklers contra incêndio e outras utilidades.

Os componentes são enviados da instalação de fabricação de rotomoldagem para a fábrica de montagem certificada pela Housing and Community Development (HCD) da LifeArk em Monrovia, Califórnia. Lá, os módulos são montados e embalados para envio. Quando os módulos chegam ao local, o empreiteiro do local conclui a montagem e conecta todos os módulos concluídos na fábrica à sua configuração designada, inclusive fazendo todas as conexões necessárias à infraestrutura do local.

As conexões estruturais são feitas com tubos de aço de 2" x 2" fixados na parte externa de cada unidade e placas ajustadas por fricção no piso e no teto. A base da unidade também é ancorada a uma laje de concreto usando parafusos de expansão e epóxi.

As unidades LifeArk são inerentemente elevadas acima do nível do solo, criando um espaço de 28 polegadas embaixo para os serviços públicos. Os serviços públicos são instalados no topo da laje de concreto, através do espaço de rastreamento e, a partir daí, em cada unidade. Não é necessário fazer valas ou escavações, e as unidades podem ser facilmente desmontadas ou realocadas sem afetar o local.

O plástico usado pela Wee é o polietileno de alta densidade, semelhante ao usado em tábuas de corte, equipamentos médicos e sacolas plásticas. Ele obtém aproximadamente 30% do polímero de plástico reciclado na Malásia e está trabalhando para aumentar essa quantidade. Um projeto recente redirecionou 150.000 libras de plástico reciclado para um conjunto habitacional.

Imagem de um piso LifeArk saindo da máquina de rotomoldagem na fábrica da LifeArk em Madera, CA.

Desempenho inigualável

As unidades da LifeArk foram testadas e certificadas para demonstrar sua durabilidade e propriedades de isolamento. Em testes de temperatura de longo alcance, as unidades mantiveram internamente uma temperatura confortável de 68°F a 78°F, enquanto as temperaturas externas variaram de 21°F a 107°F. Na Califórnia, as unidades são obrigadas a ter ar-condicionado e aquecimento de acordo com o código de construção, mas muitos residentes acham que não os usam muito, em vez disso, contam com ventiladores que ajudam a manter o ar interno circulando.

As unidades foram testadas e certificadas pela International Association of Plumbing and Mechanical Officials (IAPMO), um dos dois órgãos que certificam materiais de construção na Califórnia. A LifeArk também é certificada pelos Programas Factory Built Housing e Commercial Modular do Departamento de Habitação e Desenvolvimento Comunitário da Califórnia, o que a torna compatível com os códigos internacionais e de construção e residenciais da Califórnia. O telhado e a estrutura externa também foram certificados como Classe A em termos de resistência ao fogo (o nível mais alto) e como atendendo aos requisitos da Interface Urbana e da Terra Selvagem (WUI), garantindo que todo o sistema de telhado (incluindo a subcamada e a montagem) esteja em conformidade e crie uma zona segura contra incêndios ao redor da estrutura.

Elas também foram submetidas a testes estruturais, incluindo testes cíclicos equivalentes a um terremoto de 9.0 graus, e demonstraram suportar velocidades de vento de até 200 milhas por hora por meio de análise de elementos finitos. A Wee acredita que essa é uma das primeiras unidades habitacionais desse tipo a ser certificada para resistir a incêndios, inundações, terremotos e ventos.

Em termos de custo, as unidades custam, em média, cerca de metade do custo da construção tradicional, economizando tanto em materiais quanto em mão de obra. Os proprietários também economizam nos custos de manutenção, pois a durabilidade da estrutura de plástico exige pouca manutenção contínua.

Imagens do projeto Tyler da LifeArk na cidade de El Monte, CA, mostrando exteriores, interiores e closes.

Atendendo a uma necessidade urgente

Apesar de ter entrado no setor de moradias modulares com um produto exclusivo que exigiu quase sete anos para ser certificado, a LifeArk se estabeleceu como uma das principais fornecedoras de moradias modulares para o mercado de moradias para desabrigados da Califórnia. Eles concluíram um total de sete projetos, de centros de navegação a moradias de apoio permanente, com quase 200 leitos em vários locais do estado.

Seu projeto mais recente é um projeto de moradia de apoio permanente com 88 unidades no condado de Ventura. O condado está usando US$ 28 milhões que recebeu do programa Homekey+ de Habitação e Desenvolvimento Comunitário da Califórnia para construir o projeto, em parceria com a Dignity Moves, uma incorporadora sem fins lucrativos da Califórnia, a Swinerton e a operadora Many Mansions.

Eles também estão concluindo um projeto que fornece moradia transitória para 34 pessoas sem-teto em Watsonville, Califórnia. Trata-se de uma parceria entre o Condado de Santa Cruz, o Condado de Monterey, a Igreja Presbiteriana de Westview e a Dignity Moves. A Swinerton está fornecendo a contratação geral por meio de sua divisão de moradias econômicas.

O empreendimento está sendo construído em um estacionamento existente de propriedade da igreja e foi um desafio porque está localizado dentro de uma planície de inundação de 100 anos da FEMA, exigindo que a estrutura seja elevada 36 polegadas acima da planície. Quando o projeto começou, a ideia era usar outro produto modular para a habitação; no entanto, o custo para elevar a estrutura era de quase US$ 1,5 milhão. O desenvolvedor entrou em contato com a LifeArk, sabendo que suas unidades padrão já estão 28 polegadas acima do nível. O custo para elevá-las mais 8 polegadas com calços foi de apenas US$ 50.000 a mais, uma economia significativa.

Atualmente, o centro está programado para ser removido e devolvido à igreja em cinco a dez anos, o que torna o sistema de utilidades sem trincheiras uma solução ideal para esse arranjo.

Algo diferente

Wee iniciou sua carreira de arquiteto em 1985, trabalhando com o conhecido arquiteto Tony Lumsden na DMJM (Daniel, Mann, Johnson e Mendenhall), que hoje é a AECOM. Em seguida, Wee e Lumsden abriram seu próprio escritório e projetaram arranha-céus na Ásia durante a década de 1990.

Mas quando chegou a hora de fundar a LifeArk, Wee queria algo diferente. "Eu queria que a LifeArk fosse algo que pudesse ajudar a salvar vidas e, talvez, ao mesmo tempo, ajudar o planeta." Ele acredita que será necessário "um material diferente e um método diferente" para lidar com a crise de moradias a preços acessíveis e fornecer moradias para ajuda em desastres na escala necessária. Talvez ele tenha encontrado.

Sobre o autor: Dawn Killough é escritora freelancer de construção com mais de 25 anos de experiência trabalhando com empresas de construção, subcontratadas e empreiteiras gerais. Seus trabalhos publicados podem ser encontrados em dkilloughwriter.com.

Mais sobre a Modular Advantage

A AoRa Development pretende construir o primeiro edifício triplo zero líquido de Nova Iorque utilizando métodos modulares

Mais cidades estão fornecendo financiamento para projetos de infraestrutura mais recentes, desde que atendam aos requisitos de sustentabilidade. É assim que o modular pode se encaixar no projeto, graças à sua menor produção de resíduos.

Desenvolvedores e designers: lições aprendidas com o design modular

A construção modular é atraente para muitos desenvolvedores porque o trabalho no local e a construção dos módulos podem ocorrer simultaneamente, encurtando o cronograma e reduzindo custos adicionais.

UTILE: Colocando a construção modular em um caminho rápido

Em Quebec, a UTILE está assumindo a liderança na criação de edifícios modulares acessíveis para ajudar a diminuir a escassez de moradias para estudantes. Durante o processo, a empresa descobriu o que é necessário para tornar a transição para a construção modular um sucesso.

Sobha Modular ensina desenvolvedores a pensar como fabricantes

Com sua fábrica de 250 mil metros quadrados nos Emirados Árabes Unidos, a Sobha Modular está levando seus banheiros modulares de alta qualidade para residências de luxo em Dubai, enquanto desenvolve projetos modulares para os Estados Unidos e a Austrália.

RoadMasters: Por que o planejamento antecipado do transporte é fundamental na construção modular

Na construção modular, o transporte é frequentemente chamado de “elo perdido”. Embora raramente interrompa um projeto por completo, um planejamento inadequado pode causar atrasos dispendiosos, mudanças de rota e excedentes orçamentários.

Navegando pelos riscos no setor imobiliário comercial e na construção modular: insights de um veterano com 44 anos de experiência no setor

Os projetos modulares envolvem fabricação, transporte e montagem no local. Os desenvolvedores devem entender exatamente quais são suas responsabilidades e quais são as responsabilidades dos subcontratados. Os consultores de risco devem pesquisar os contratados, subcontratados e consultores de projeto e construção do desenvolvedor, especialmente o fabricante modular.

Art²Park – Uma aplicação criativa da construção modular e convencional

O Art²Park é mais do que um edifício-parque — é uma demonstração do que a construção modular pode alcançar quando cuidadosamente integrada com materiais tradicionais. O uso de contêineres de transporte proporcionou não apenas benefícios em termos de velocidade e sustentabilidade, mas também um núcleo estrutural robusto que simplificou e fortaleceu o restante do edifício.

Construção mais inteligente: um novo padrão em eficiência na construção modular

O aumento dos preços dos materiais, a escassez de mão de obra, o financiamento caro e o endurecimento das regras ambientais tornaram a construção convencional mais lenta, mais cara e mais imprevisível. Para manter os projetos dentro do prazo e do orçamento, os construtores estão cada vez mais recorrendo a métodos industrializados mais inteligentes.

Resia: quebrando todas as regras

A Resia Manufacturing, uma divisão da Resia, sediada nos EUA, agora oferece componentes pré-fabricados para banheiros e cozinhas a parceiros do setor. Sua instalação de fabricação híbrida produz componentes (módulos) de banheiro e cozinha mais precisos, com maior rapidez e menor custo do que a construção tradicional. Veja como a Resia Manufacturing faz isso.

Como a LINQ Modular inova para levar a tecnologia modular ao mercado nos Emirados Árabes Unidos e em outros países

A LINQ Modular, com um escritório e três instalações de fabricação em Dubai, é uma empresa modular sediada nos Emirados Árabes Unidos. A empresa está em uma missão: abrir os mercados de habitação e construção na área do Conselho de Cooperação do Golfo (GCC) com o modular.