Acelerando a construção em aço de bitola leve: Um fluxo de trabalho digital semi-automatizado para projetos fora do local

Amir Mehdipoor, Ph.D., é líder da equipe de Construção Industrializada e Digitalizada do Conselho Nacional de Pesquisa do Canadá.

Ivanka Iordanova, Ph.D. é Ivanka Iordanova, Ph.D. é professora do Departamento de Engenharia de Construção da École de technologie supérieure.

Introdução

O setor de construção enfrenta um desafio persistente: como entregar edifícios de alta qualidade com mais rapidez, mais precisão e a um custo menor. A construção fora do local (OSC) há muito promete esses benefícios ao transferir o trabalho para ambientes controlados de fábrica, onde a eficiência e a segurança podem ser otimizadas. Nesse cenário, o aço de bitola leve (LGS) surgiu como um dos materiais mais promissores para a construção modular e pré-fabricada. Sua resistência, adaptabilidade e consistência o tornam adequado para processos de produção repetitivos.

No entanto, apesar dessas vantagens, muitas empresas que adotam o OSC ainda lutam para liberar todo o seu potencial. Isso ocorre porque, com muita frequência, as fábricas externas reproduzem fluxos de trabalho manuais tradicionais em vez de repensar os processos com base em ferramentas digitais e automação. O resultado é que os ganhos de produtividade ficam aquém das expectativas.

Este artigo do setor é baseado em nosso estudo original revisado por pares "Enhancing the Manufacturing Process in Light-Gauge Steel Off-Site Construction Using Semiautomation" publicado no Journal of Construction Engineering and Management (ASCE, 2025), em coautoria com Ivanka Iordanova e Mohamed Al-Hussein. O objetivo aqui é traduzir nossa pesquisa em um contexto profissional do setor, conduzindo os leitores pela metodologia, resumindo as descobertas e destacando as principais conclusões que os profissionais do setor de LGS podem aplicar diretamente em seus projetos.

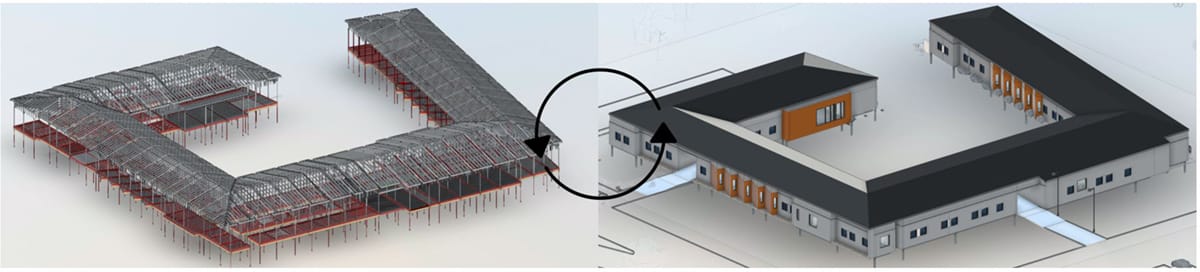

Estruturação automatizada derivada do modelo arquitetônico

Metodologia

O estudo seguiu o método Design Science Research (DSR), uma abordagem estruturada para criar e testar soluções práticas em ambientes complexos.

- Identificação do problema

Os pesquisadores identificaram três ineficiências críticas na construção atual de LGS fora do local:- Longas durações de tarefas na fabricação e montagem.

- Boletins de Quantidades (BoQs) imprecisos devido à dependência de decolagens manuais.

- Má coordenação entre as equipes de projeto, produção e montagem.

- Projeto de solução

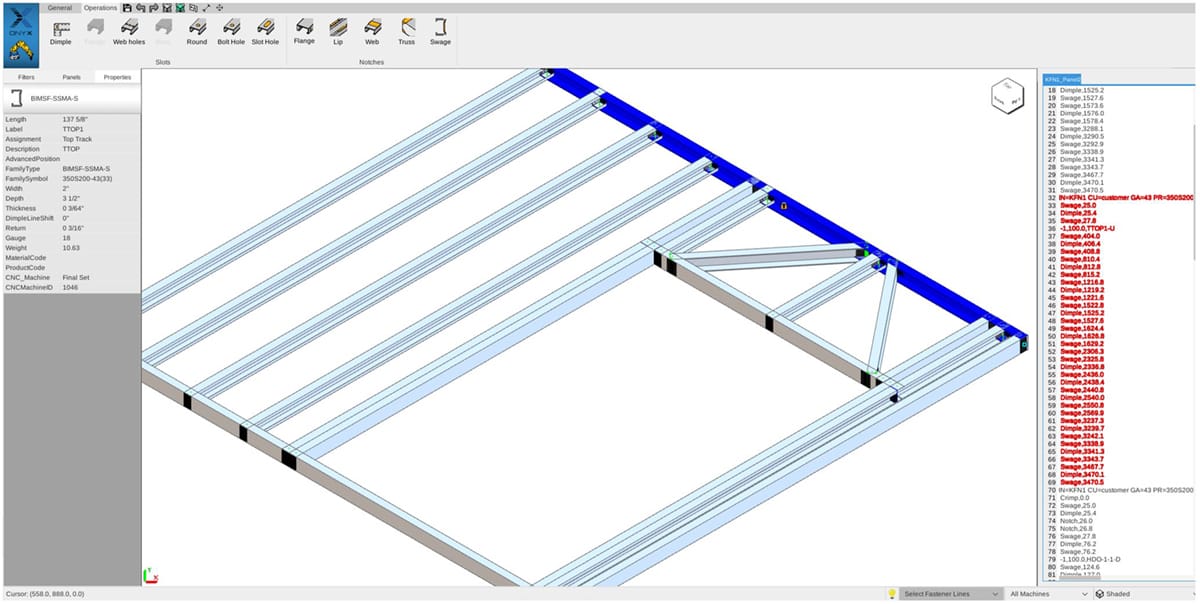

Foi desenvolvido um fluxo de trabalho semiautomatizado, combinando:- Automação de projeto orientada por BIM para gerar modelos precisos.

- Geração de código CNC a partir de modelos BIM para controlar máquinas de moldura automatizadas.

- Desenhos de loja com código QR, permitindo que as equipes de montagem acessem instantaneamente modelos 3D BIM para orientação.

- Um ambiente de dados comum (CDE) para compartilhar arquivos de projeto, códigos CNC e documentos atualizados.

Projeto de painel de aço de bitola leve (LGS) pronto para CNC

Ao contrário de uma abordagem totalmente automatizada, esse fluxo de trabalho manteve os trabalhadores humanos envolvidos em tarefas como alimentação de rolos de aço, empilhamento de pinos e montagem de painéis, equilibrando automação com flexibilidade.

- Validação e avaliação

O fluxo de trabalho foi testado em um projeto modular de 2.500 m² com 47 módulos. Sua eficácia foi medida por meio de comparações:- Duração das tarefas antes e depois da implementação.

- Precisão dos BoQs de métodos manuais e automatizados.

- Viabilidade econômica, por meio de uma análise de custo-benefício que calcula o tempo de retorno do investimento necessário.

Resultados

Os resultados mostram que até mesmo a automação parcial, quando bem integrada às ferramentas digitais, pode transformar a eficiência dos projetos de LGS fora do local.

- Grandes reduções na duração da tarefa

- Redução geral média: 38.11%.

- Instalação de janelas: 58% mais rápido.

- Instalação da porta: 67% mais rápido.

- Construção do telhado: 50% mais rápido.

- Estruturas de piso e tetos: até 30% mais rápido.

A fabricação automatizada acionada por CNC garantiu cortes e dimensões precisos, o que, por sua vez, tornou a montagem mais suave e rápida.

- Melhorias significativas na precisão da quantidade

- Melhoria média: 10.77%.

- Para determinados componentes, a precisão melhorou em até 45%.

Os levantamentos manuais demonstraram ser altamente propensos a erros, enquanto os levantamentos automatizados baseados em BIM forneceram resultados confiáveis e consistentes.

- Caso econômico sólido

-

- Período de retorno do investimento: 10 meses e 26 dias.

- Poupança:

- Economia de mão de obra com tarefas mais rápidas (redução de 38% nas horas).

- Economia de material com BoQs mais precisos (redução de 11% no custo por área).

Isso prova que mesmo um grande investimento inicial em automação, software e treinamento pode se pagar em menos de um ano.

- Coordenação aprimorada

O uso de um ambiente de dados comum foi um fator de destaque no sucesso do projeto. As equipes puderam trabalhar a partir de uma fonte de verdade compartilhada. Os códigos QR incorporados aos desenhos da loja permitiram que os funcionários digitalizassem e visualizassem modelos 3D instantaneamente, reduzindo a falta de comunicação e garantindo o alinhamento entre as fases de projeto, fabricação e montagem.

Fabricação de precisão de unidades de construção modular

Principais conclusões para profissionais do setor

As descobertas desse estudo não ficam apenas em revistas de pesquisa, elas têm lições diretas e práticas para profissionais que trabalham com aço leve e construção fora do local.

BIM como um backbone de produção

Muitas empresas usam o BIM principalmente para visualização e coordenação. Esse projeto demonstra seu valor mais profundo como a espinha dorsal da produção. Quando os modelos BIM geram códigos CNC para máquinas e desenhos de fábrica para as equipes, todo o fluxo de trabalho se torna mais conectado e confiável. Isso reduz o retrabalho, encurta os prazos e cria um vínculo direto entre a intenção do projeto e a realidade da produção.

A semi-automação equilibra custo e flexibilidade

Fábricas totalmente automatizadas podem estar fora do alcance da maioria das empresas, especialmente as de pequeno e médio porte. Uma abordagem semiautomatizada, em que as máquinas lidam com tarefas repetitivas de precisão enquanto os humanos supervisionam tarefas flexíveis e adaptáveis, oferece um equilíbrio prático de custo, controle e escalabilidade. Esse modelo híbrido proporciona ganhos de eficiência mensuráveis sem a necessidade de uma fábrica totalmente robotizada.

A precisão gera melhores resultados do que a velocidade por si só

A economia de tempo é sempre atraente, mas a maior precisão nos levantamentos de quantidades pode proporcionar benefícios ainda maiores a longo prazo. BoQs precisos significam menos erros de aquisição, menos desperdício de material e orçamentos mais confiáveis. Isso reduz os riscos de custos excedentes e atrasos no cronograma. Para empreiteiros e desenvolvedores, a precisão é tão valiosa quanto a velocidade.

Padronização libera a eficiência

Os componentes de aço de bitola leve são inerentemente modulares, o que os torna ideais para a pré-fabricação. Mas, para se beneficiarem totalmente, as empresas devem adotar projetos padronizados e processos repetíveis. Quanto mais uniformes e modulares forem os componentes, mais fácil será a aplicação da automação digital. As empresas que investem em padronização podem esperar retornos mais rápidos nos fluxos de trabalho digitais.

A colaboração requer uma infraestrutura digital

Uma das descobertas mais subestimadas é o valor do Common Data Environment. Ao centralizar modelos, códigos CNC e documentos, ele criou uma única fonte de verdade entre as disciplinas. Recursos como códigos QR incorporados preencheram a lacuna entre o escritório e o chão de fábrica, tornando a colaboração digital tangível para os trabalhadores de campo. Sem essa plataforma compartilhada, até mesmo as melhores ferramentas digitais correm o risco de criar silos.

Treinamento e cultura são essenciais para o sucesso

A introdução da semiautomação não se trata apenas de máquinas e software, mas também de pessoas. No estudo de caso, sessões de treinamento e workshops abrangentes garantiram que os funcionários se sentissem à vontade para usar as novas ferramentas. Para ter sucesso no mundo real, as empresas precisam investir em sua força de trabalho, criar confiança nas ferramentas digitais e promover uma cultura que adote a mudança em vez de resistir a ela.

O caso de negócios é sólido, use-o para obter apoio

Muitas empresas hesitam em investir em automação devido ao alto custo inicial. Esta pesquisa fornece evidências concretas de que o investimento pode ser recuperado em menos de um ano. Para os tomadores de decisão e as partes interessadas, esse é um caso de negócios convincente: a digitalização e a semiautomação não são apenas melhorias operacionais, são investimentos estratégicos em competitividade.

Comece pequeno, dimensione de forma inteligente

Uma lição prática do estudo de caso é o valor do piloto. Ao testar o fluxo de trabalho em um projeto modular específico, a equipe pôde medir os resultados, criar confiança e refinar os processos antes de aumentar a escala. Os profissionais do setor devem considerar começar com um projeto piloto de tamanho gerenciável, mas que seja representativo o suficiente para fornecer percepções úteis.

Produção semi-automatizada de módulos LGS em ambiente de fábrica

Conclusão

A construção de aço leve fora do local sempre foi promissora, mas muitas vezes essa promessa não foi cumprida porque os fluxos de trabalho tradicionais persistem em novos ambientes. Esta pesquisa demonstra um caminho a seguir: um fluxo de trabalho digital semiautomatizado que preenche a lacuna entre o projeto e a produção, equilibrando a automação com a experiência humana.

Os resultados são inegáveis:

- Produção e montagem 38% mais rápidas.

- BoQs 11% mais precisos.

- Retorno do investimento em menos de 11 meses.

Para os profissionais da construção, a mensagem é clara. Ao adotar a semiautomação e a digitalização, as empresas podem entregar projetos com mais rapidez, precisão e lucratividade, além de desenvolver uma colaboração mais forte entre as equipes. A abordagem não se trata de substituir pessoas por máquinas, mas de capacitar as pessoas com ferramentas e processos melhores.

Em um setor competitivo em que tempo, precisão e custo são tudo, fluxos de trabalho como esse podem definir o futuro da construção em aço leve.

Mais sobre a Modular Advantage

A AoRa Development pretende construir o primeiro edifício triplo zero líquido de Nova Iorque utilizando métodos modulares

Mais cidades estão fornecendo financiamento para projetos de infraestrutura mais recentes, desde que atendam aos requisitos de sustentabilidade. É assim que o modular pode se encaixar no projeto, graças à sua menor produção de resíduos.

Desenvolvedores e designers: lições aprendidas com o design modular

A construção modular é atraente para muitos desenvolvedores porque o trabalho no local e a construção dos módulos podem ocorrer simultaneamente, encurtando o cronograma e reduzindo custos adicionais.

UTILE: Colocando a construção modular em um caminho rápido

Em Quebec, a UTILE está assumindo a liderança na criação de edifícios modulares acessíveis para ajudar a diminuir a escassez de moradias para estudantes. Durante o processo, a empresa descobriu o que é necessário para tornar a transição para a construção modular um sucesso.

Sobha Modular ensina desenvolvedores a pensar como fabricantes

Com sua fábrica de 250 mil metros quadrados nos Emirados Árabes Unidos, a Sobha Modular está levando seus banheiros modulares de alta qualidade para residências de luxo em Dubai, enquanto desenvolve projetos modulares para os Estados Unidos e a Austrália.

RoadMasters: Por que o planejamento antecipado do transporte é fundamental na construção modular

Na construção modular, o transporte é frequentemente chamado de “elo perdido”. Embora raramente interrompa um projeto por completo, um planejamento inadequado pode causar atrasos dispendiosos, mudanças de rota e excedentes orçamentários.

Navegando pelos riscos no setor imobiliário comercial e na construção modular: insights de um veterano com 44 anos de experiência no setor

Os projetos modulares envolvem fabricação, transporte e montagem no local. Os desenvolvedores devem entender exatamente quais são suas responsabilidades e quais são as responsabilidades dos subcontratados. Os consultores de risco devem pesquisar os contratados, subcontratados e consultores de projeto e construção do desenvolvedor, especialmente o fabricante modular.

Art²Park – Uma aplicação criativa da construção modular e convencional

O Art²Park é mais do que um edifício-parque — é uma demonstração do que a construção modular pode alcançar quando cuidadosamente integrada com materiais tradicionais. O uso de contêineres de transporte proporcionou não apenas benefícios em termos de velocidade e sustentabilidade, mas também um núcleo estrutural robusto que simplificou e fortaleceu o restante do edifício.

Construção mais inteligente: um novo padrão em eficiência na construção modular

O aumento dos preços dos materiais, a escassez de mão de obra, o financiamento caro e o endurecimento das regras ambientais tornaram a construção convencional mais lenta, mais cara e mais imprevisível. Para manter os projetos dentro do prazo e do orçamento, os construtores estão cada vez mais recorrendo a métodos industrializados mais inteligentes.

Resia: quebrando todas as regras

A Resia Manufacturing, uma divisão da Resia, sediada nos EUA, agora oferece componentes pré-fabricados para banheiros e cozinhas a parceiros do setor. Sua instalação de fabricação híbrida produz componentes (módulos) de banheiro e cozinha mais precisos, com maior rapidez e menor custo do que a construção tradicional. Veja como a Resia Manufacturing faz isso.

Como a LINQ Modular inova para levar a tecnologia modular ao mercado nos Emirados Árabes Unidos e em outros países

A LINQ Modular, com um escritório e três instalações de fabricação em Dubai, é uma empresa modular sediada nos Emirados Árabes Unidos. A empresa está em uma missão: abrir os mercados de habitação e construção na área do Conselho de Cooperação do Golfo (GCC) com o modular.