Lean Construction - Uma ferramenta para aumentar a produtividade

Sneha Kumari, MBA, Six Sigma, é a especialista em manufatura da New Gen Architects

Como líder Lean e Six Sigma, destaquei abaixo a importância do uso de ferramentas Lean e da inculcação da cultura para tratar dos problemas de produtividade enfrentados pela construção modular.

De acordo com um relatório da McKinsey1, o setor de construção representa, em geral, 13% do PIB global. No entanto, apesar de sua contribuição substancial, o crescimento anual da produtividade do setor registrou um aumento de apenas 1% nas últimas duas décadas. Isso contrasta fortemente com o crescimento de 2,8% observado na economia mundial e o crescimento de 3,6% observado no setor de manufatura. Além disso, a construção modular2 poderia reivindicar US$ 130 bilhões do mercado dos EUA/Europa até 2030, economizando US$ 22 bilhões por ano e preenchendo uma lacuna de produtividade de US$ 1,6 trilhão. Com base nessas descobertas, torna-se crucial que os setores modulares priorizem a eficiência operacional para oferecer o máximo de valor a seus clientes.

Embora haja, sem dúvida, uma infinidade de causas que contribuem para esse atraso na produtividade - tanto fatores internos quanto externos -, há fatores internos específicos que podem ser abordados para promover melhorias incrementais na eficiência e, por fim, aumentar os níveis de produtividade. Em face da escassez de mão de obra no setor, o aumento da produtividade e da eficiência com os sistemas e processos existentes torna-se crucial. As metodologias Lean oferecem ferramentas valiosas para atingir esses objetivos.

A implementação de uma cultura lean traz um impacto transformador ao abordar os desafios operacionais, reduzir o desperdício e promover a melhoria contínua. Ela enfatiza o respeito pelas pessoas e oferece um valor excepcional ao cliente. O Lean rompe silos, otimiza operações e cria um ambiente de trabalho proativo.

A eliminação do desperdício é o foco principal da metodologia lean na construção, visando a defeitos, superprodução, espera, habilidades não utilizadas, transporte, estoque, movimento e excesso de processamento. Uma série de ferramentas pode ser utilizada para lidar com diferentes tipos de desperdício nos processos, minimizando ou eliminando efetivamente seu impacto. Este artigo destaca algumas dessas ferramentas e os benefícios de usá-las.3 Mas antes de entrarmos nas ferramentas que podem ser aproveitadas, é importante observar que não é possível melhorar o que não se consegue visualizar. Exatamente por isso é importante mapear seu fluxo de valor atual.

O Mapeamento do Fluxo de Valor (VSM) é uma metodologia baseada em equipe que envolve o mapeamento de cada etapa do processo de trabalho e a identificação de desperdícios, bem como de áreas de melhoria. O VSM se concentra em agregar valor e eliminar o desperdício para obter resultados ideais. Ao visualizar todo o processo e abordar as etapas que não agregam valor, as equipes podem aumentar a eficiência e criar um fluxo de trabalho mais simplificado. Isso pode ser feito usando simples notas adesivas coloridas ou qualquer ferramenta digital. No entanto, para otimizar o envolvimento, é altamente recomendável realizar o exercício usando notas adesivas, garantindo a participação ativa da equipe durante o processo inicial de mapeamento. Esses exercícios de mapeamento podem abrir os olhos, revelando a quantidade significativa de idas e vindas pelas quais as equipes passam antes de alcançar o resultado desejado. Por exemplo, viajar para diferentes estações para obter materiais e ferramentas para terminar a construção das treliças de aço porque os materiais não estão próximos do ponto de uso.

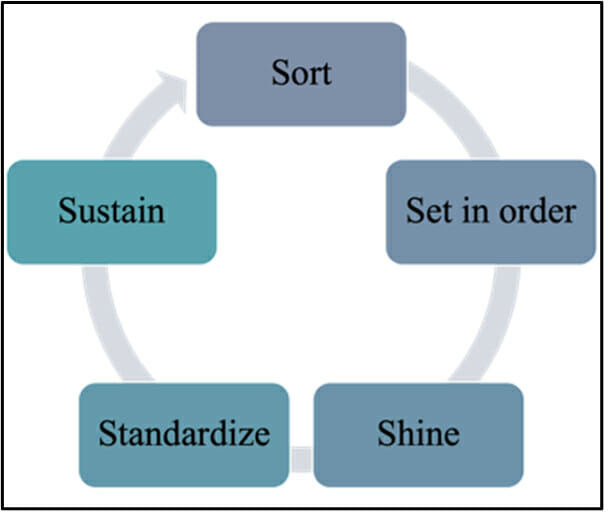

Depois de conhecer o estado atual e os desperdícios destacados no processo, você pode começar com uma das ferramentas fundamentais do Lean, que é o 5S (Figura 1). A metodologia 5S promove a organização e a eficiência do local de trabalho, concentrando-se em cinco etapas principais.

Figura 1. Modelo 5S.

- Primeiro, "Classificar" envolve determinar o que é necessário e remover tudo o que não é, reduzindo a desordem e aumentando a segurança.

- Em seguida, o "Set in Order" estabelece locais designados para tudo, simplificando o fluxo de trabalho e reduzindo o tempo perdido na busca de materiais.

- A terceira etapa, "Brilho", enfatiza a manutenção consistente do espaço de trabalho limpo e operacional, evitando sujeira e problemas com o equipamento.

- "Padronizar" envolve a criação de processos padronizados que facilitem o aprimoramento contínuo.

- Por fim, "Sustain" enfatiza a importância de manter os processos implementados.

A implementação da metodologia 5S oferece inúmeros benefícios que vão além do desejo de ter um ambiente de trabalho limpo e organizado. Ela aumenta a segurança ao reduzir os perigos e o risco de acidentes causados por espaços de trabalho desordenados. Melhora a qualidade dos resultados ao permitir que os indivíduos se concentrem em seu trabalho sem distrações. Além disso, o 5S aumenta a produtividade, pois os funcionários podem localizar facilmente materiais e informações, otimizando o tempo gasto em tarefas que agregam valor. Por fim, contribui para uma melhor programação de projetos por meio do planejamento e da organização consistente, garantindo que os materiais estejam disponíveis quando e onde forem necessários.

Ao adotar os princípios do 5S, as equipes podem melhorar a segurança, a qualidade, a produtividade e o cumprimento dos cronogramas do projeto. O investimento de tempo e esforço na criação de um espaço de trabalho organizado compensa significativamente o avanço em direção aos objetivos do projeto.

Outra ferramenta valiosa para visualizar o trabalho da equipe e fornecer uma visão geral rápida das tarefas em andamento e concluídas é um quadro Kanban (Figura 2). Esse é um sistema de gerenciamento de projetos em design e construção Lean que aumenta a eficiência do processo por meio da visualização do fluxo de trabalho em um quadro Kanban.

Esse sistema de puxar se alinha aos princípios Lean, iniciando o trabalho exatamente onde e quando necessário. Ao usar o Quadro Kanban, as equipes podem visualizar, planejar e definir com eficácia os limites de trabalho em andamento para diferentes estágios do projeto. Esse exercício envolve a visualização do fluxo de trabalho, a definição de limites de trabalho em andamento, o gerenciamento do fluxo, a realização de reuniões regulares e a melhoria colaborativa dos processos com base no feedback.

O quadro Kanban consiste em seções como "A fazer", "Em andamento" e "Concluído". Esses quadros podem existir em quadros físicos ou até mesmo em ferramentas digitais, conforme a preferência das equipes. Ao aderir a essas práticas, as equipes podem otimizar o fluxo de trabalho, alcançar a melhoria contínua e agregar mais valor às partes interessadas.

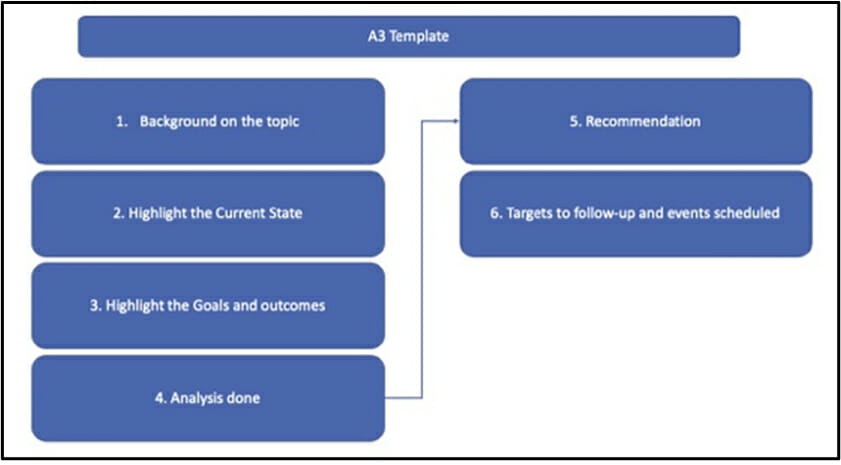

Ao utilizar o quadro Kanban para o gerenciamento do trabalho, ao se deparar com problemas complexos que exigem análise aprofundada e solução crítica de problemas, é necessário utilizar outra ferramenta eficaz chamada pensamento A3. Esse exercício pode ser realizado em uma simples folha de papel ou digitalmente, permitindo um mergulho mais profundo no problema e facilitando uma abordagem estruturada de solução de problemas.

A solução de problemas A3 é uma poderosa metodologia Lean que capacita as equipes a resolver problemas de forma colaborativa e a tomar decisões informadas. A essência do pensamento A3 está em colocar todo o problema em uma única folha de papel, permitindo que os membros da equipe colaborem, analisem e racionalizem seu processo de solução de problemas. Essa abordagem não apenas aprimora o processo de solução de problemas, mas também gera explicações detalhadas por escrito que podem ser compartilhadas com a gerência sênior, aumentando a confiança na capacidade da equipe. Ela orienta a equipe por meio de uma abordagem sistemática, aproveitando as ferramentas e os recursos disponíveis para chegar à contramedida mais eficaz.

Figura 2. Quadro Kanban

Figura 3. Modelo A3.

Para garantir uma análise completa e abrangente, um relatório A3 (Figura 3) geralmente é preenchido por um defensor designado que reúne informações e percepções dos membros da equipe. Esse conhecimento e experiência coletivos contribuem para uma compreensão mais holística do problema e aumentam a probabilidade de um resultado satisfatório.

Antes de mergulhar no processo A3, é fundamental identificar e definir com precisão o problema em questão. No contexto de projeto e construção, desafios como prazos inesperados ou falhas de comunicação são comuns. Ao abordar as principais questões e esclarecer a natureza do problema, as equipes podem preparar o terreno para uma solução A3 bem-sucedida e navegar pelo caminho da resolução.

É importante observar que o Lean é uma mentalidade e uma cultura que precisará ser fomentada ao longo do tempo e instilada com a liderança para que outros a sigam. É extremamente importante gerenciar e conduzir essa mudança com cuidado. As organizações devem identificar e capacitar embaixadores ou agentes de mudança que possam defender essa transformação. Respeitar todos os funcionários e valorizar suas contribuições é essencial para criar uma cultura de apoio. Investir em iniciativas de aprimoramento e oferecer oportunidades de aprendizado contínuo demonstra o reconhecimento de que as pessoas são o ativo mais valioso de uma empresa.

Ao estabelecer a confiança mútua entre a gerência e os funcionários, as organizações podem cultivar um ambiente colaborativo

que incentiva a inovação e o crescimento.

Mais sobre a Modular Advantage

A AoRa Development pretende construir o primeiro edifício triplo zero líquido de Nova Iorque utilizando métodos modulares

Mais cidades estão fornecendo financiamento para projetos de infraestrutura mais recentes, desde que atendam aos requisitos de sustentabilidade. É assim que o modular pode se encaixar no projeto, graças à sua menor produção de resíduos.

Desenvolvedores e designers: lições aprendidas com o design modular

A construção modular é atraente para muitos desenvolvedores porque o trabalho no local e a construção dos módulos podem ocorrer simultaneamente, encurtando o cronograma e reduzindo custos adicionais.

UTILE: Colocando a construção modular em um caminho rápido

Em Quebec, a UTILE está assumindo a liderança na criação de edifícios modulares acessíveis para ajudar a diminuir a escassez de moradias para estudantes. Durante o processo, a empresa descobriu o que é necessário para tornar a transição para a construção modular um sucesso.

Sobha Modular ensina desenvolvedores a pensar como fabricantes

Com sua fábrica de 250 mil metros quadrados nos Emirados Árabes Unidos, a Sobha Modular está levando seus banheiros modulares de alta qualidade para residências de luxo em Dubai, enquanto desenvolve projetos modulares para os Estados Unidos e a Austrália.

RoadMasters: Por que o planejamento antecipado do transporte é fundamental na construção modular

Na construção modular, o transporte é frequentemente chamado de “elo perdido”. Embora raramente interrompa um projeto por completo, um planejamento inadequado pode causar atrasos dispendiosos, mudanças de rota e excedentes orçamentários.

Navegando pelos riscos no setor imobiliário comercial e na construção modular: insights de um veterano com 44 anos de experiência no setor

Os projetos modulares envolvem fabricação, transporte e montagem no local. Os desenvolvedores devem entender exatamente quais são suas responsabilidades e quais são as responsabilidades dos subcontratados. Os consultores de risco devem pesquisar os contratados, subcontratados e consultores de projeto e construção do desenvolvedor, especialmente o fabricante modular.

Art²Park – Uma aplicação criativa da construção modular e convencional

O Art²Park é mais do que um edifício-parque — é uma demonstração do que a construção modular pode alcançar quando cuidadosamente integrada com materiais tradicionais. O uso de contêineres de transporte proporcionou não apenas benefícios em termos de velocidade e sustentabilidade, mas também um núcleo estrutural robusto que simplificou e fortaleceu o restante do edifício.

Construção mais inteligente: um novo padrão em eficiência na construção modular

O aumento dos preços dos materiais, a escassez de mão de obra, o financiamento caro e o endurecimento das regras ambientais tornaram a construção convencional mais lenta, mais cara e mais imprevisível. Para manter os projetos dentro do prazo e do orçamento, os construtores estão cada vez mais recorrendo a métodos industrializados mais inteligentes.

Resia: quebrando todas as regras

A Resia Manufacturing, uma divisão da Resia, sediada nos EUA, agora oferece componentes pré-fabricados para banheiros e cozinhas a parceiros do setor. Sua instalação de fabricação híbrida produz componentes (módulos) de banheiro e cozinha mais precisos, com maior rapidez e menor custo do que a construção tradicional. Veja como a Resia Manufacturing faz isso.

Como a LINQ Modular inova para levar a tecnologia modular ao mercado nos Emirados Árabes Unidos e em outros países

A LINQ Modular, com um escritório e três instalações de fabricação em Dubai, é uma empresa modular sediada nos Emirados Árabes Unidos. A empresa está em uma missão: abrir os mercados de habitação e construção na área do Conselho de Cooperação do Golfo (GCC) com o modular.