Industrialização da construção modular europeia com fábricas pop-up

Xavier Jaffray é o fundador e presidente da LECO, uma empresa de construção modular na França. O grupo Leco é especializado no projeto e na construção - em um ambiente industrial - de edifícios livres de carbono baseados exclusivamente em madeira.

Antes de Xavier Jaffray lançar a LECO, uma empresa de construção modular, na França em 2013, ele ocupou cargos de gerência nas fábricas da Toyota e da Bic. Ele viu de perto a produção industrializada. Quando começou a pesquisar o setor de construção, descobriu que as empresas que fabricam componentes para edifícios - como treliças de telhado, painéis de parede e janelas - são industrializadas, mas não havia industrialização no projeto e na construção.

"A industrialização baseia-se na ideia de fabricar o mesmo produto repetidamente, todos os dias", diz Jaffray. A construção convencional não produz repetidamente o mesmo produto e, portanto, não obtém as eficiências da industrialização. Parte do problema é que a construção é necessariamente localizada e baseada em projetos. Um projeto de habitação social aqui, um projeto de dormitório estudantil ali, um projeto de hotel em outro lugar.

O fato de a construção modular ser realizada em uma fábrica, por si só, não significa que ela seja industrializada. "Uma empresa imobiliária pode encomendar 200 módulos idênticos. Mas 200 unidades não é um produto produzido em massa", diz Jaffray.

Um fluxo constante de produtos idênticos é típico da produção industrial. Quando uma fábrica não está produzindo nada, ela continua a incorrer em despesas gerais, o que é claramente ineficiente. Portanto, um desafio para as empresas de construção modular é eliminar as despesas gerais da fábrica entre os projetos. Uma maneira de fazer isso é ter uma demanda constante para que não haja intervalos entre os projetos. Isso é ideal, mas não é algo que uma empresa possa controlar. Outra maneira é eliminar a fábrica quando não há demanda. Esse é o caminho adotado pela LECO.

Tornando-se local com fábricas pop-up

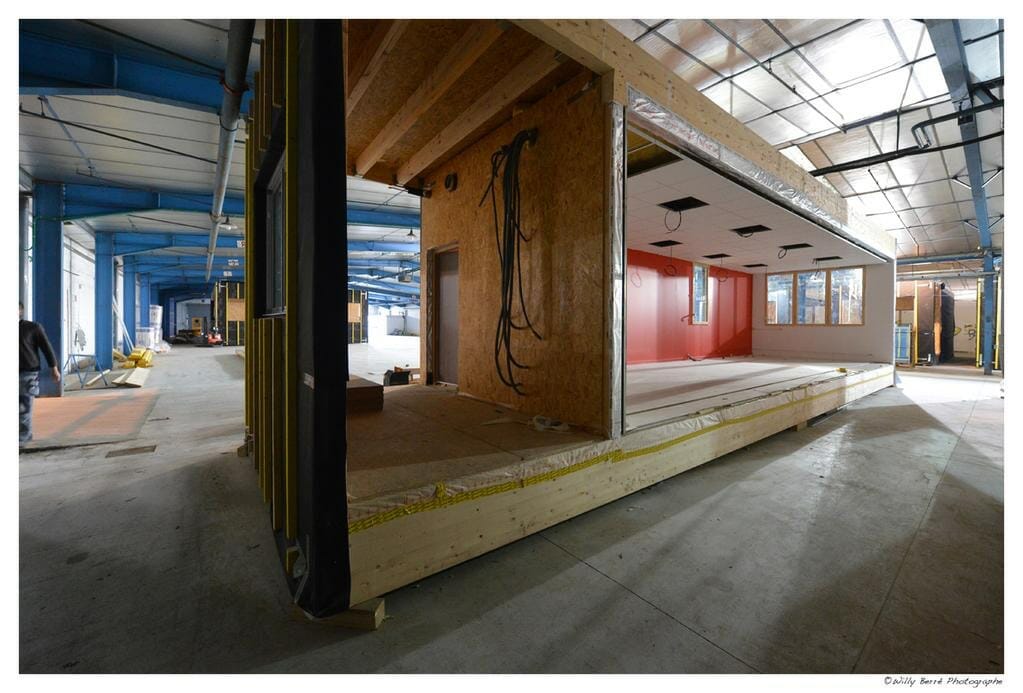

"O mercado de construção exige agilidade", diz Jaffray. Ou seja, as empresas de construção precisam se adaptar rapidamente ao local e ao volume da demanda, sem incorrer em despesas gerais quando não há demanda pelo produto. A solução de Jaffray é nova. Ele usa o que poderíamos chamar de fábricas "pop-up" ou o que ele às vezes chama de fábricas "voadoras" ou "foguetes" próximas aos locais dos projetos. A LECO aluga um grande espaço aberto em um prédio, como um armazém ou salão de exposições, para usar como fábrica. Se houver demanda suficiente para os módulos da LECO na área, a fábrica poderá continuar a operar por dois, cinco, dez anos ou mais. Se não houver demanda, a fábrica fecha - eliminando as despesas gerais. Enquanto a fábrica estiver aberta, ela estará constantemente produzindo módulos.

"Não faz sentido econômico ter uma fábrica grande e permanente produzindo módulos em um local e depois transportando-os por longas distâncias", diz Jaffray. A LECO envia módulos a uma distância de apenas 100 quilômetros. A LECO subcontrata empresas locais em cada projeto para transportar os módulos, fazer a fundação e instalar os módulos no local. A maioria dos fornecedores também está na mesma área. Eles também transportam os maiores módulos que podem - 5 metros de largura e 20 metros de comprimento. "Aprendemos que faz sentido econômico entregar o valor máximo em cada viagem de caminhão."

A eliminação de despesas gerais quando um projeto não está em andamento significa que a LECO conseguiu reduzir os custos, de modo que sua construção modular em madeira é mais barata e mais rápida do que a construção convencional em concreto ou em madeira.

"Nosso primeiro projeto usando uma fábrica temporária foi uma escola para 600 alunos. Levou três meses no armazém-fábrica e um mês no local para ser concluído."

Desde então, a LECO abriu sete fábricas temporárias na França. Tão importante quanto as fábricas temporárias é o processo de montagem simples que pode ser ensinado rapidamente a trabalhadores locais não qualificados.

Trabalho e logística

Para obter o máximo de eficiência, a LECO precisa conseguir que as pessoas trabalhem nas fábricas temporárias rapidamente. Eles também precisam recorrer ao pool de mão de obra local de cada fábrica. Isso significa que eles não podem contar com a possibilidade de encontrar trabalhadores qualificados. O fato de depender de mão de obra não qualificada exige um processo de montagem muito simples e rápido de aprender. As fábricas da LECO não cortam a madeira para seus módulos (eliminando a necessidade de máquinas de corte e trabalhadores qualificados para operá-las). A madeira pré-cortada é entregue às fábricas temporárias da LECO para montagem.

Ter várias fábricas temporárias, em vez de uma permanente, cria desafios logísticos na cadeia de suprimentos. Para enfrentar esses desafios, a LECO formou uma divisão dedicada à cadeia de suprimentos. A LECO é um grupo de quatro empresas, cada uma com uma função diferente: cadeia de suprimentos; treinamento de funcionários; engenharia; e assinatura do contrato com o cliente.

"Nossa empresa de cadeia de suprimentos compra a madeira e encontra uma empresa nas proximidades do projeto que possa cortá-la", explica Jaffray. "Fazemos com que a madeira seja entregue a essa empresa e fornecemos a ela os arquivos necessários para suas máquinas de corte. Em seguida, as peças cortadas são entregues à nossa fábrica temporária para montagem."

Como o McDonald's

A Jaffray quer que a LECO cresça sem se tornar uma empresa enorme com altos custos indiretos. A maneira como eles estão fazendo isso é vendendo licenças da LECO. "Para aqueles que compram uma licença da LECO, nós fornecemos a engenharia, entregamos os componentes pré-cortados e treinamos os funcionários. Mas eles assinam os contratos com seus clientes e funcionários e providenciam a entrega e a instalação dos módulos."

Atualmente, a LECO tem dois licenciados na Alemanha e está trabalhando para obter licenciados no Reino Unido e nos EUA. "Estou procurando pessoas nos EUA que queiram mudar o mundo", diz Jaffray com uma risada.

Ele compara seu modelo de negócios de licenciamento à franquia do McDonald's. O McDonald's não tem uma fábrica enorme onde produz Bic Macs para enviar a longas distâncias para cada restaurante McDonald's. "Os franqueados do McDonald's contratam trabalhadores não qualificados localmente em cada restaurante. Esses trabalhadores fabricam os mesmos produtos em todos os locais diferentes, usando um processo simples, com ingredientes da cadeia de suprimentos local. Os restaurantes em todas as suas localidades servem exatamente os mesmos produtos", diz Jaffray.

Projetos recentes e futuros

No ano passado, no centro de Paris, a LECO construiu um dormitório estudantil de três andares em cima de um prédio de três andares já existente. "Com 400 pessoas morando a menos de 100 metros do local da construção, havia preocupações com o ruído da construção durante um longo período", diz Jaffray. Mas a LECO concluiu o projeto de forma rápida e silenciosa.

Durante um mês e meio, um salão de exposições no norte de Paris não estava realizando nenhum evento. "Então, alugamos o espaço para esse período entre dois eventos de exposição", explica Jaffray. "Passamos quatro noites colocando os módulos e o ruído máximo que produzimos foi de aproximadamente 80 decibéis." (De acordo com os Centros de Controle e Prevenção de Doenças, 80 decibéis é o mesmo volume do tráfego urbano dentro de um carro e é significativamente mais silencioso do que uma motocicleta).

Para os Jogos Olímpicos de 2024 em Paris, a LECO alugará um espaço de uma grande empresa de feiras comerciais para construir acomodações para 100 atletas. Ele será necessário por apenas dois meses. Como todos os módulos da LECO, eles podem ser movidos depois e usados para outros fins.

Jaffray explica que a possibilidade de realocar edifícios é uma solução mais sustentável e econômica do que construir novas instalações quando outras estão subutilizadas. Por exemplo, uma área pode não precisar mais de um prédio de escola primária, mas agora precisa de acomodações para estudantes universitários. Assim, em vez de um prédio ficar vazio ou subutilizado na escola primária e construir novas acomodações para a faculdade, o prédio pode ser realocado da escola primária para a faculdade.

"A possibilidade de realocação é especialmente importante para habitações sociais", explica Jaffray. "É mais fácil e mais rápido obter aprovação se a moradia for permitida por um período limitado de tempo, por exemplo, oito anos, em vez de permanentemente. Isso significa que as pessoas podem ser alojadas mais cedo, mas ainda em edifícios de alta qualidade."

Sobre a autora: Zena Ryder é escritora freelancer, especializada em escrever sobre construção e para empresas de construção. Você pode encontrá-la em Zena, Freelance Writer ou no LinkedIn.

Mais sobre a Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Preparando-se para o mundo modular de 2026

O Modular Building Institute (MBI) está trazendo sua conferência e feira global World of Modular (WOM) de volta a Las Vegas em abril, e com ela vêm algumas das melhores oportunidades do setor para networking, desenvolvimento de negócios e educação.

Novo apartamento modular em arranha-céu em Abu Dhabi aponta para o futuro da construção multifamiliar

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

A MBI anuncia o primeiro programa de aprendizagem do setor em colaboração com o Marshall Advanced Manufacturing Center

A MBI concordou recentemente em fazer parceria com o Marshall Advanced Manufacturing Center (MAMC) para oferecer programas de aprendizagem genuínos aprovados pelo USDOL para o setor.

A AoRa Development pretende construir o primeiro edifício triplo zero líquido de Nova Iorque utilizando métodos modulares

Mais cidades estão fornecendo financiamento para projetos de infraestrutura mais recentes, desde que atendam aos requisitos de sustentabilidade. É assim que o modular pode se encaixar no projeto, graças à sua menor produção de resíduos.

Desenvolvedores e designers: lições aprendidas com o design modular

A construção modular é atraente para muitos desenvolvedores porque o trabalho no local e a construção dos módulos podem ocorrer simultaneamente, encurtando o cronograma e reduzindo custos adicionais.

UTILE: Colocando a construção modular em um caminho rápido

Em Quebec, a UTILE está assumindo a liderança na criação de edifícios modulares acessíveis para ajudar a diminuir a escassez de moradias para estudantes. Durante o processo, a empresa descobriu o que é necessário para tornar a transição para a construção modular um sucesso.

Sobha Modular ensina desenvolvedores a pensar como fabricantes

Com sua fábrica de 250 mil metros quadrados nos Emirados Árabes Unidos, a Sobha Modular está levando seus banheiros modulares de alta qualidade para residências de luxo em Dubai, enquanto desenvolve projetos modulares para os Estados Unidos e a Austrália.

RoadMasters: Por que o planejamento antecipado do transporte é fundamental na construção modular

Na construção modular, o transporte é frequentemente chamado de “elo perdido”. Embora raramente interrompa um projeto por completo, um planejamento inadequado pode causar atrasos dispendiosos, mudanças de rota e excedentes orçamentários.

Navegando pelos riscos no setor imobiliário comercial e na construção modular: insights de um veterano com 44 anos de experiência no setor

Os projetos modulares envolvem fabricação, transporte e montagem no local. Os desenvolvedores devem entender exatamente quais são suas responsabilidades e quais são as responsabilidades dos subcontratados. Os consultores de risco devem pesquisar os contratados, subcontratados e consultores de projeto e construção do desenvolvedor, especialmente o fabricante modular.