28 libras de inovação: Como a ModCribs está mudando o jogo para as equipes de montagem modular com a ModCribs [transcrição do podcast]

28 libras de inovação: Como o ModCribs está mudando o jogo para as equipes de montagem modular com o ModCribs

Scott Bridger, cofundador da ProSet Modular, apresenta seu mais novo empreendimento: ModCribs. Quase indestrutíveis e com apenas 28 libras cada, as unidades modulares de cribbing ModCribs trazem facilidade e eficiência aos fabricantes de modulares e às equipes de montagem. Neste episódio, Scott descreve a evolução e os benefícios do produto em si, compartilha como as partes interessadas do projeto podem levá-los para seus canteiros de obras e mergulha nas práticas recomendadas de montagem modular e logística no local.

John McMullen

Olá e bem-vindos ao Inside Modular: O Podcast da Construção Modular Comercial, oferecido a você pelo Modular Building Institute.

Olá a todos. Meu nome é John McMullen. Sou o diretor de marketing da MBI. Hoje tenho o prazer de dar as boas-vindas a Scott Bridger, cofundador da ProSet Modular e agora cofundador da ModCribs. Scott está aqui hoje para falar sobre o desenvolvimento do ModCribs e o que o produto pode significar para o setor.

Scott, obrigado por estar aqui.

Scott Bridger

Obrigado por me receber, John. Aguardamos ansiosamente a conversa.

John McMullen

O prazer é meu, o prazer é meu. Então, vamos nos aprofundar no assunto. Como um dos líderes da ProSet há muito tempo, você já viu praticamente de tudo quando se trata de construção modular, configuração modular. Em poucas palavras, o que é esse processo? Por que a configuração e a logística no local são tão importantes para um projeto modular?

Scott Bridger

Bem, é uma pergunta grande, mas muito boa. Acho que devo começar prefaciando minha resposta, dizendo que nossa empresa, a ProSet, e agora a ModCribs, estão basicamente focadas no mundo modular e no que chamamos de modular comercial e, mais especificamente, em projetos multifamiliares, de hospitalidade e de vida assistida. Portanto, há uma espécie de guarda-chuva grande de projetos modulares comerciais, como você bem sabe, mas essa é realmente a base de nossa atividade no setor. Portanto, mais ou menos nessa estrutura dos tipos de projetos a que nos referimos e nos quais estamos trabalhando. Essencialmente, a logística é bastante complicada, simplesmente por causa do escopo e do tamanho de muitos desses projetos. Portanto, o projeto médio de instalação da ProSet é de cerca de 100 unidades modulares, geralmente em um prédio, mas pode ser em vários prédios.

Nossos projetos podem ter desde 20 ou 30 unidades modulares até 400, 500 ou mais unidades modulares. Portanto, há uma grande variedade, mas a questão é que esses projetos são bastante complexos quando se trata de planejar a logística, como você descreveu. Portanto, a logística associada ao escopo do ProSet é, na verdade, o que pensamos desde o momento em que uma unidade modular sai da fábrica onde foi produzida até que seja permanentemente fixada e protegida em uma fundação. Portanto, esse é o tipo de ciclo de vida em que vivemos e onde essa logística se torna crítica. E certamente falaremos sobre como o ModCribs desempenha esse papel. Tudo começa com a ordem em que vamos montar um edifício, pois cada unidade modular tem seu espaço específico no edifício, não são intercambiáveis. Portanto, criamos uma ordem definida com base na logística do guindaste, nas condições do local e em todos os tipos de condições, engenharia estrutural, detalhes e assim por diante. E essa ordem em que vamos colocar o edifício forma uma grande parte da logística desse processo. Ela nos dirá a ordem em que precisamos recebê-los da fábrica ou de um pátio local, o que informará a ordem em que eles precisam ser enviados pela empresa de transporte, que normalmente informará ao fabricante a ordem em que eles serão realmente construídos. Portanto, todo esse processo é mais ou menos o que consideramos a logística predefinida.

John McMullen

Você pode me explicar todos os elementos físicos necessários para uma configuração bem-sucedida? Sei que há um guindaste e muitos caminhões. Mas, além disso, o que é realmente necessário para montar um edifício modular com sucesso?

Scott Bridger

Portanto, a maneira mais fácil de descrever isso é levá-lo para dentro, em uma espécie de jornada de uma unidade modular, por assim dizer, a partir da instalação de fabricação. Mas antes de começar, vou começar dizendo que a maioria desses projetos, como descrevi, com um número bastante significativo de unidades modulares, precisará ter um pátio de estocagem no local da obra ou próximo a ele. Essa é uma parte importante desse tipo de conversa sobre logística porque, para muitas pessoas que talvez não tenham se aprofundado no processo, essa é uma peça do quebra-cabeça que às vezes não é compreendida. Portanto, a razão pela qual normalmente precisamos ter um pátio de preparação no local ou próximo ao local de trabalho é porque a maioria dos projetos estará muito longe da fábrica para simplesmente pegar uma unidade modular da fábrica, colocá-la em um reboque e pedir a um caminhão que a entregue diretamente a um guindaste e a coloque em uma fundação. Por alguns motivos, isso raramente funciona. Isso é o que se chama de entrega just in time. E isso é algo que realmente desencorajamos porque raramente é bem-sucedido. A principal razão para isso é que, se você imaginar quanto tempo leva para entregar uma unidade modular de uma fábrica para um local de trabalho ou um depósito, um local de trabalho comum, muitas vezes serão centenas e centenas de quilômetros. Portanto, isso levará um dia ou alguns dias para cada entrega de caminhão.

Portanto, se você tiver 100 unidades modulares sendo entregues de uma fábrica para um pátio de estocagem que fica a centenas de quilômetros de distância, provavelmente serão muitas semanas de entrega. Há uma espécie de fluxo lento de unidades modulares que são entregues a esse depósito. Quando a ProSet ou uma empresa como a ProSet começa a instalar um edifício, essas unidades modulares serão instaladas em um ritmo muito mais rápido. Elas serão instaladas pelo menos 10 ou mais por dia e, às vezes, até 20 por dia. Isso é muito mais rápido do que o processo de transporte por caminhão. É por isso que há a necessidade de um pátio de estocagem local.

Agora, vamos voltar e analisar isso rapidamente do berço ao túmulo, por assim dizer, da entrega à fundação. Portanto, uma unidade modular é concluída em uma fábrica. Normalmente, a fábrica terá um pátio de armazenamento externo em suas instalações e armazenará algumas dessas unidades modulares antes de serem enviadas para o local de trabalho. Eles deixarão que o estoque dessas unidades se acumule por alguns motivos. Pode ser que o canteiro de obras não esteja pronto, que eles queiram ter um programa de transporte eficiente para que não fiquem esperando que as unidades modulares sejam concluídas antes de enviar outra, é uma maneira mais eficiente de permitir que algumas das unidades sejam concluídas. Assim, você começará com um certo número de unidades modulares sendo armazenadas em berços em uma instalação de fabricação de modulares no pátio e, em seguida, elas serão transportadas do pátio para o pátio de armazenamento local ou, possivelmente, no local. No local não é comum, porque a maioria dos locais de trabalho não tem esse tipo de espaço extra. Portanto, geralmente há um pátio de estocagem em algum lugar a alguns quilômetros do local de trabalho. Agora que o pátio de estocagem está cheio de todas essas unidades modulares, é quando a ProSet ou outra empresa de montagem monta o guindaste no local da obra e, em seguida, há um processo chamado de transporte local. Portanto, agora temos uma empresa de caminhões que coleta essas unidades modulares no pátio de armazenamento local e as entrega diretamente ao guindaste. Em geral, elas são retiradas do caminhão e colocadas na fundação com segurança estrutural. E, normalmente, esse é o fim de nosso escopo e, em seguida, passamos para o próximo trabalho. Esse é o tipo de caminho, por assim dizer, de uma unidade modular.

John McMullen

Entendi. Você mencionou isso em suas respostas. Bem, vamos direto ao assunto. Fale-me sobre cribbing. Estive em algumas fábricas e vi coisas diferentes usadas como cribbing, principalmente madeira, mas alguns outros materiais.

Scott Bridger

Claro. Acho que tudo começa com a pergunta que você fez à esquerda, o que é cribbing? Por que ele é necessário e como é usado? Depois, podemos entrar nos detalhes dos diferentes tipos de cribbing. O cribbing é essencialmente um suporte temporário para unidades modulares volumétricas. Então, vamos examinar isso. Então, vamos começar com a parte temporária. Como descrevi a jornada de uma unidade modular da fábrica até a fundação, ela tem algumas paradas ao longo do caminho. A primeira parada é provavelmente o armazenamento no pátio do fabricante. Ela precisa ser apoiada temporariamente, seja por um dia, uma semana ou um mês, ou por quanto tempo for. Ele precisa ser apoiado temporariamente antes de ser transportado para o pátio de estocagem. Quando chega ao pátio de estocagem, precisa ser apoiada temporariamente de novo. Portanto, essas unidades modulares, na maioria das vezes, não são projetadas para ficarem diretamente no chão. Parte da razão para isso é que há um componente importante da logística e do transporte de unidades modulares, que é como elas são colocadas e retiradas dos reboques. O padrão do setor, que se tornou muito eficaz e comum, é que as unidades sejam transportadas em reboques hidráulicos ou aéreos que possam ser levantados e baixados. Esse é um componente realmente importante do que é o cribbing. A razão pela qual o cribbing é tão eficaz e econômico no grande esquema dessa logística é que o cribbing e esses reboques ajustáveis eliminam a necessidade de carregar e descarregar unidades modulares com um guindaste.

Os guindastes são muito caros. Primeiro, a unidade modular precisa ser levantada e colocada em um reboque na fábrica para ser retirada da fábrica. Depois, ela precisa ser apoiada em berços e, em seguida, o reboque será abaixado e retirado de debaixo da unidade modular. Quando chegar a hora de a unidade modular deixar o pátio de armazenamento da fábrica e ser transportada para o local de trabalho, um reboque voltará a passar por baixo da unidade modular, levantá-la dos berços e transportá-la por centenas de quilômetros até o pátio de armazenamento do local de trabalho. Mais uma vez, os berços são colocados sob a unidade modular, o reboque é retirado de debaixo da unidade modular e assim ele permanece no pátio de estocagem. Na última etapa de sua jornada, um reboque volta a passar por baixo da unidade modular no pátio de estocagem mais uma vez, levanta-a dos berços e a entrega ao guindaste.

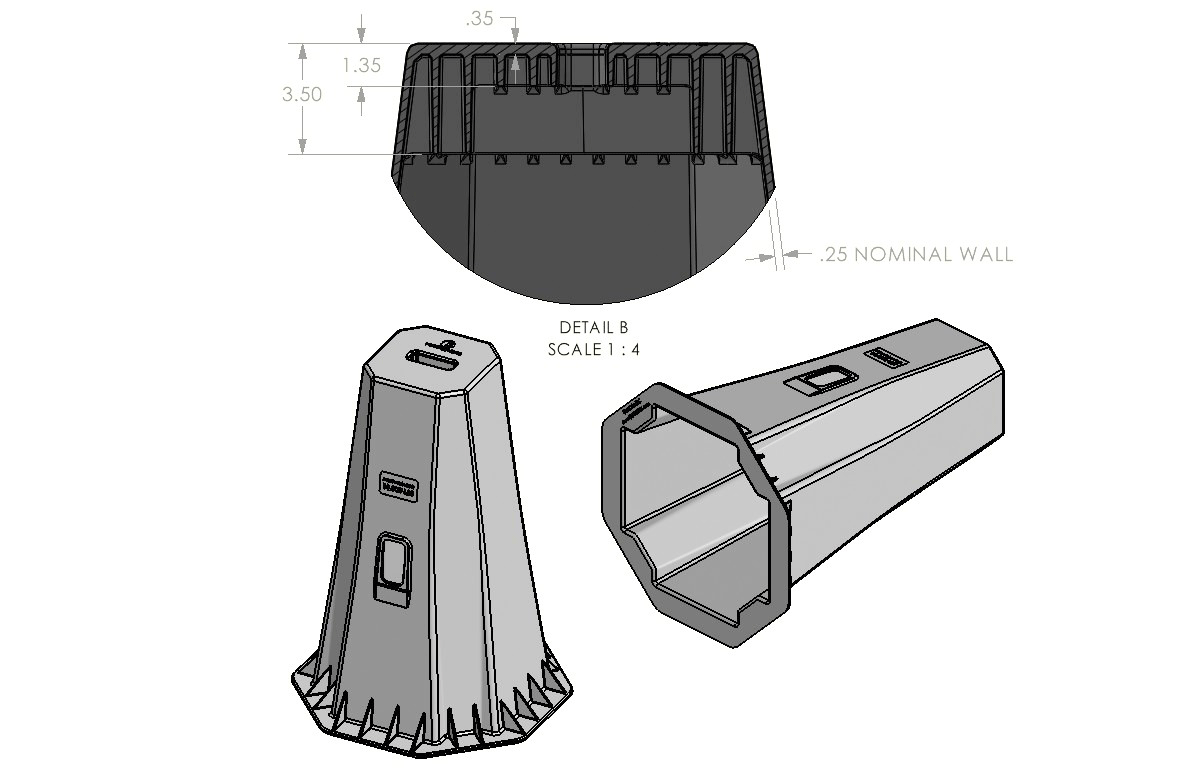

Portanto, se pensarmos nesses termos, o cribbing é apenas um suporte temporário para unidades modulares, de modo que os reboques possam passar por baixo da unidade modular e levantar e abaixar sem a necessidade de um guindaste. Essa é a base da necessidade dos cribs. Os reboques típicos de que estamos falando geralmente se elevam e se abaixam de cerca de 32 a 42 polegadas. Esse é o intervalo que eles podem abaixar e levantar. Por isso, construímos nossos modcribs, a maioria dos berços de madeira e outros berços do setor têm 36 polegadas de altura, pois ficam mais ou menos no meio. Portanto, esse é o tipo de berço mais curto no setor modular comercial. Quanto aos tipos de berços existentes. Muitos dos berços usados atualmente e historicamente são simplesmente feitos de pilhas de dois por quatro. É simples assim. Um berço de madeira comum precisará de doze peças de duas por quatro e cerca de 400 pregos para ser construído. A unidade modular média precisa de oito ou dez berços para sustentá-la. Portanto, como você pode imaginar, se começarmos a fazer as contas de um trabalho de cem unidades modulares, um número extraordinário de pregos e de dois por quatro, eles são pesados, difíceis de transportar e não resistem muito tempo ao clima. Portanto, há muitas coisas nos berços de madeira que não têm sido muito eficientes. O outro método que vimos, ou outros materiais que vimos, é realmente um tipo de coisa que algumas fábricas fabricaram para usar nos pátios de suas fábricas e que normalmente são de aço. Vimos alguns fabricantes que criaram seus próprios berços de aço e, quando não se está transportando os berços de um local de trabalho para outro, não é tão importante que eles sejam leves, empilháveis e fáceis de transportar. Portanto, esses berços de aço que vemos algumas instalações de fabricação usando para uso próprio em seu pátio não são nada disso. Eles não são empilháveis, não são leves, não são fáceis de transportar e não são econômicos. Mas se forem uma solução permanente para o pátio da fábrica, talvez esses aspectos não sejam tão importantes. O importante é que eles sejam leves, empilháveis, duráveis e fáceis de transportar, quando você os leva de um trabalho para outro no campo. Foi aí que vimos uma necessidade e desenvolvemos o ModCribs.

John McMullen

Então, fale-me sobre o ModCribs. Como esse produto foi desenvolvido? Obviamente, você já viu muitos tipos diferentes de berços, feitos de muitos tipos diferentes de materiais e de maneiras diferentes. Você teve uma espécie de momento de lâmpada ou foi um tipo de gestação mais lenta de uma ideia?

Leitura relacionada:

ModCribs são uma maneira melhor

Scott Bridger e Matt Mitchell, co-fundadores da ProSet Modular, já viram de tudo no que se refere a cribbing modular, sempre fazendo anotações sobre como melhorá-los. Por fim, "dissemos que não parece que alguém esteja realmente trabalhando em uma solução melhor", disse Bridger. Naquele momento, há cerca de quatro anos, eles decidiram ver o que conseguiriam fazer. "Foi quando decidimos realmente projetar e fabricar algo que fosse melhor", disse Mitchell.

Scott Bridger

Acredite ou não, um pouco dos dois. Estou no setor há muito tempo e meu parceiro Matt Mitchell está nele há muito mais tempo do que eu. Ele está no setor há três décadas e eu estou há uma. No entanto, depois de muitas e muitas conversas ao longo dos anos sobre o incômodo que são os berços de madeira. Quando digo conversas, não estou me referindo apenas às conversas internas da ProSet. Refiro-me a todo o setor. Os berços têm sido uma espécie de parte incômoda do setor que, em nossa opinião, ao longo de todos esses anos, todo mundo tem reclamado e não quer fazer parte dele. Os fabricantes não querem ter que lidar com o cribbing, especialmente o cribbing fora do local, que fica nos pátios de estocagem para os clientes próximos ao local de trabalho. Os fabricantes não querem ter que descobrir como transportar berços de madeira pesados, caros e incômodos por todo o país. E o que fazer com eles quando terminam de trabalhar no local e são transferidos para outro local de trabalho ou de volta para a fábrica? Isso tem sido um incômodo. Nos primeiros seis ou oito anos de vida da ProSet, a partir de 2014, a conversa foi mais ou menos assim. Esses berços são uma espécie de incômodo. Bem, Matt e eu conversamos sobre isso ao longo dos anos e sempre tivemos pequenas conversas aqui e ali sobre o fato de que deveria haver uma maneira melhor.

Realmente começamos a prestar atenção e a tentar ver o que as pessoas e os fabricantes diferentes estavam fazendo. Havia pequenas variações de berços de madeira no mercado. Alguns eram um pouco maiores, outros um pouco menores, alguns tinham mais madeira, outros tinham menos, mas eram mais ou menos iguais. Apenas pilhas desses dois por quatro, como descrevi. Depois, havia algumas fábricas que, como mencionei, construíam suas próprias fábricas de aço. Conhecíamos essas fábricas e tivemos a chance de tentar levantar algumas delas e sabíamos que não eram a solução. Em um determinado momento, estávamos visitando um fabricante, e isso foi há cerca de quatro anos, e esse fabricante, que não vou citar nomes, tinha alguns berços e cribbing de madeira que estavam usando em suas instalações que eram extremamente incômodos e pesados. Provavelmente, você precisaria de uma empilhadeira para mover um berço. Ao ver aquilo, nenhum de nós disse nada para a fábrica ou um para o outro durante a visita. Quando estávamos voltando para casa depois da visita, nós dois comentamos sobre aquele berço. E foi nesse momento que dissemos: "Ok, já chega, alguém tem que resolver isso". Então, começamos a trabalhar, tentando realmente encontrar uma solução. Posso lhe dar uma visão geral de como foi essa linha de raciocínio e como o produto acabou sendo desenvolvido.

Não era muito eficiente e muito rápido. Inicialmente, pensamos: "Tudo bem, como vamos definir os critérios? Precisa ser leve, precisa ser empilhável, precisa ser durável, precisa aguentar o peso e durar muito tempo. E o último, que também é um critério bastante desafiador, é que precisa ser econômico, pois há muitos deles que são necessários. Os berços de madeira não são muito caros e, se não forem relativamente acessíveis, provavelmente não serão amplamente aceitos. Portanto, esses são nossos principais critérios. Leve, empilhável, durável e econômico. Fomos ver o que poderíamos encontrar e, inicialmente, pensamos que seria o alumínio, que deveria atender a esses critérios. Era ótimo para ser leve, empilhável e durável, mas quando se tratava da parte econômica, não existia. Seria muito caro. Então, tínhamos um projeto aproximado e Matt fez um modelo em Masonite em sua garagem. Foi aí que tudo começou e ainda o temos hoje. Acho que um dia isso fará parte do Museu ModCribs.

Então, achamos que o alumínio funcionaria, trabalhamos com um engenheiro, tentamos obter alguns preços e percebemos que não dava para começar por causa do custo. Por fim, um engenheiro com quem estávamos trabalhando propôs a ideia da espuma estrutural, que é essencialmente plástico estrutural, o que nos pareceu um pouco estranho, pois não tínhamos pensado nisso e parecia um tanto surpreendente que fosse possível criar um berço que atendesse a esses critérios com plástico. Fomos em frente e começamos a trabalhar nesse conceito, e foi basicamente isso que conseguimos. Trata-se de um polipropileno moldado por injeção com um pouco de fibra de vidro. Avançamos rapidamente para os testes finais e o produto final, que agora foi testado maravilhosamente. Portanto, ele foi aprovado nos testes de carga com louvor. De fato, o fator de segurança é cerca de seis vezes maior do que o previsto. Portanto, extremamente forte, pode suportar muito mais peso do que o necessário. É empilhável, leve e, na verdade, bastante econômico. Não é muito mais caro do que um berço de madeira. É assim que estamos hoje.

John McMullen

Bem, isso é fantástico. Scott, muito obrigado. Você respondeu a muitas das minhas perguntas. Outro dia, eu estava no LinkedIn e vi um comentário de nossos amigos da Stream Modular. Eles disseram que os ModCribs vão mudar o jogo, o que realmente me impressionou e foi muito empolgante de ver. Que outros comentários você recebeu das pessoas que usaram o ModCribs? Como tem sido a recepção até agora?

Scott Bridger

Bem, é muito divertido e tem sido muito positivo. Não é inesperado, porque a ProSet e nossa equipe têm estado na linha de frente dos desafios dos berços de madeira, tanto quanto qualquer outra pessoa. Nossas equipes estão lá fora, tendo que carregar esses berços de madeira pesados por centenas deles, talvez 1.000 deles em um trabalho. Portanto, sabemos como os ModCribs são muito mais fáceis de usar e eficientes do que os berços de madeira. Portanto, não é algo inesperado, mas ainda assim é muito divertido e empolgante receber essas respostas. Carson e a equipe da Stream têm nos dado muito apoio e estão muito entusiasmados com isso e aquilo. Isso também não é surpreendente, pois os motoristas de caminhão que fazem essas entregas de unidades modulares também se beneficiarão muito com isso, pois eles também têm a tarefa de arrastar esses berços de madeira. Equipes de montagem, equipes de caminhões, funcionários de fábricas que precisam trabalhar com os berços de madeira. Todas essas pessoas ficam entusiasmadas com a ideia de substituir os berços de madeira pelos ModCribs, especialmente quando têm a chance de colocar as mãos em um ModCrib. Portanto, tem sido muito divertido.

Temos feito algumas visitas a algumas das principais fábricas do país e levado algumas amostras do ModCribs para que eles coloquem as mãos e vejam. Toda vez que eles os pegam pela alça, eles sorriem. Na realidade, 28 libras, que é o peso desses ModCribs, é um grande alívio em relação às mais de 100 libras de alguns desses berços de madeira que vimos pesar até 200 libras. De acordo com os padrões da OSHA, isso é muito mais do que qualquer trabalhador deve tentar levantar. Na verdade, acho que a OSHA diz que um único trabalhador nunca deve ser solicitado a levantar mais de 50 libras. Portanto, apenas o fator de segurança e a redução da carga sobre as pessoas que têm de manusear os berços são realmente impactantes. Acho que isso é muito do que Stream estava comentando em termos de ser um divisor de águas. Temos muitas fábricas que estão realmente empolgadas com a substituição de seus berços de madeira pelo ModCribs apenas por esse motivo, porque elas realmente se preocupam muito com o bem-estar de sua equipe e de seus funcionários. Elas percebem que isso aliviará o fardo humano dos berços de madeira. Então, isso tem sido divertido.

Acho que a outra parte do comentário de Carson, especialmente da Stream, que muda o jogo do ponto de vista do transporte por caminhão é o fato de os ModCribs serem empilháveis. É possível transportar muito, muito, muito mais ModCribs em uma carga de caminhão do que é possível transportar berços de madeira. Na verdade, acho que, grosso modo, podemos transportar cerca de 1.200 ModCribs em um semirreboque, em comparação com cerca de 250 a 300 berços de madeira. Portanto, isso reduz as viagens de caminhão. Por exemplo, se você tiver um trabalho de 1.200 berços, que talvez sejam apenas 120 unidades modulares, não é um trabalho enorme. É um trabalho razoavelmente médio. Então, pensando no volume de berços que são necessários nesses pátios de estocagem, ele é significativo. Em média, digamos, 100 ou 120 trabalhos de projetos modulares, isso significa que a entrega de berços de madeira para dar suporte a essas unidades exigirá quatro ou cinco cargas de semirreboques, o que representa uma grande despesa. É muito combustível, há impactos ambientais nisso, muito tempo e manuseio. Então, imagine que você tenha quatro ou cinco carretas cheias desses berços de madeira pesados, como você descarrega isso? É preciso ter uma empilhadeira. Depois, é preciso espalhá-los por todo o pátio de estocagem, de modo que não fiquem tão longe de onde os motoristas de caminhão vão entregar os mods que eles tenham que arrastá-los por todo o trabalho, de modo que alguém tenha que distribuí-los por esse pátio de estocagem. Essa é uma tarefa complicada e cara, em comparação com os ModCribs, que você pode literalmente carregar dois de cada vez com facilidade. Portanto, acho que esses são os fatores que mudam o jogo. A questão é realmente a facilidade de uso e transporte.

John McMullen

Parece que você vai fazer muitos amigos no setor. Sinto-me mal pelos quiropráticos, porque você os está privando de muito trabalho!

Scott Bridger

Não vou me sentir mal.

John McMullen

Você esteve na estrada com eles. Vi no LinkedIn que você participou de vários shows e foi a muitas fábricas. Onde alguém pode ver o ModCribs em seguida, se estiver animado para ver um desses de perto?

Scott Bridger

Bem, há algumas maneiras de fazer isso. Obviamente, qualquer pessoa que queira viajar um pouco é bem-vinda para dar uma olhada neles em um dos locais de trabalho em que os temos em uso. Nós também, como você disse, viajamos bastante. Meu sócio Matt e eu percorremos muitos quilômetros todos os anos pelo país. Ambos vão para os locais de trabalho e fabricantes de nossa perspectiva em todo o país. Portanto, passamos muito tempo visitando fábricas em diferentes partes do país. Ficamos felizes em fazer uma visita a qualquer fábrica que esteja realmente interessada e podemos levar algumas amostras. A outra coisa que devo salientar é que, e talvez me adiantando aqui se você for fazer essa pergunta, a ModCribs é um negócio de aluguel de curto prazo para a ModCribs nos pátios de armazenamento, como descrevi. Esse é o negócio, uma empresa de aluguel. No entanto, temos um programa limitado de vendas no atacado exclusivamente para os fabricantes usarem nos pátios de suas fábricas. Portanto, queremos que as fábricas tenham a oportunidade de usá-los em suas instalações, como descrevi anteriormente, para aliviar a carga de seus funcionários. Eles são uma opção muito mais eficiente para suas equipes. Portanto, não queremos limitar a capacidade das fábricas de usá-los. Não faria sentido para elas alugá-las porque precisam delas o ano todo. Portanto, temos um programa de vendas apenas para fábricas. Essencialmente, esse é o nosso modelo de negócios: alugamos esses produtos para desenvolvedores e GCs nas áreas de armazenamento temporário em todo o país.

John McMullen

Muito bom. Muito bom. E sim, você respondeu a uma pergunta antes que eu pudesse fazê-la, mas não tem problema. Então, Scott, você falou sobre o aspecto de locação do seu negócio, falou sobre as vendas que oferece aos fabricantes. Como isso funciona?

Scott Bridger

Obrigado por essa pergunta. Então, esse é outro tipo de impulso para que Matt e eu tomássemos a decisão, há alguns anos, de que precisávamos melhorar e ajudar a solucionar esse desafio que é o cribbing. Não se trata apenas do fato de que os berços de madeira são incômodos, caros, quebram com as intempéries e assim por diante. É também porque os cribbing são temporários. A exigência de cribbing nos pátios de estocagem é algo que, muitas vezes, não é levado em conta porque passa despercebido por todos os escopos das diferentes partes interessadas. Por exemplo, quando o desenvolvedor está considerando todos os seus custos e todos os contratos que precisa firmar para concluir seu edifício, ele tem todas essas peças diferentes do quebra-cabeça. Eles vão contratar o fabricante, contratar um empreiteiro geral, provavelmente contratar uma empresa de transporte. Portanto, em todo esse processo, a peça do quebra-cabeça que são os berços temporários em um pátio de armazenamento, por qualquer motivo, é frequentemente esquecida. Acho que isso faz parte da história geral do cribbing e do motivo pelo qual criamos o ModCribs, que é o fato de ele não se enquadrar claramente no escopo de ninguém.

Em geral, o empreiteiro geral está ciente ou pensando nisso. Para o fabricante, isso está fora de seu escopo porque, quando as unidades modulares saem da fábrica, seu escopo está praticamente concluído. Então, a empresa de transporte rodoviário estará ciente disso, mas geralmente chega bem tarde à conversa. Portanto, por todos esses motivos, muitas vezes o orçamento, o planejamento, o escopo e quem é o responsável por isso são absolutamente perdidos. Portanto, o que o ModCribs está propondo, e acho que vai ajudar a aliviar essa peça perdida do quebra-cabeça, é, em primeiro lugar, conscientizar o setor sobre a necessidade e a oportunidade que o ModCribs traz para esse processo. Ao mesmo tempo, o que estamos fazendo é criar o que consideramos um botão fácil para o desenvolvedor. No final das contas, muitas vezes é o desenvolvedor que fica preso a isso e precisa descobrir como levar os berços para o pátio de estocagem, muitas vezes no último minuto, porque ninguém planejou isso e acabou não acontecendo.

Historicamente, tivemos muitos projetos nos quais a ProSet trabalhou e nos quais o empreiteiro geral teve que se esforçar e enviar alguns carpinteiros para o depósito com um monte de peças de dois por quatro e tentar construir rapidamente 1.000 desses berços. Essa não é uma ocorrência incomum. Portanto, o botão fácil que criamos com o ModCribs é o simples processo de entrar em contato com o ModCribs, informando-nos quantas unidades modulares você precisa preparar, onde fica o pátio de preparação e quando você precisa começar a receber essas unidades modulares. Forneceremos uma cotação e o ajudaremos a descobrir quantos berços você precisa. Nossa cotação típica é de até 60 dias, pois normalmente esse é o tempo que o projeto precisará desses berços temporários. Depois que o contrato for assinado, entregaremos esses berços antes que as unidades modulares comecem a chegar. Assim que a última unidade modular for instalada na fundação, o cliente pode nos ligar e nós iremos buscá-la. Isso realmente simplifica todo o processo.

Isso também elimina o desafio que vemos historicamente com os berços de madeira, como no exemplo de que ninguém pensou em berços e os empreiteiros gerais construíram rapidamente todos esses berços de madeira. Esse é um processo caro e demorado, com alto consumo de energia, mas o que acontece no final? Todos os prédios estão montados e posso lhe mostrar inúmeras fotos de como fica o pátio de armazenamento quando a última unidade modular é montada. Há berços de madeira pesados espalhados por todo o pátio. Agora, eles precisam ser reunidos, recriados, colocados em um caminhão e transportados para algum lugar. Infelizmente, em muitos casos, esse processo é tão caro que eles nunca são usados novamente. Eles são jogados fora porque é mais barato do que tentar descobrir como transportá-los e armazená-los em algum lugar. Portanto, tirar essa parte ineficiente e desafiadora do setor de todo esse processo é, na minha opinião, uma das grandes mudanças que a ModCribs traz.

John McMullen

Agora, esse é realmente um microcosmo de todo o setor de construção modular. Se você pensar bem, é mais eficiente, mais sustentável. É mais rápido.

Scott Bridger

Você está absolutamente certo. A outra coisa divertida sobre isso é: o que é modular? O que é o setor modular? Trata-se realmente de inovação, certo? Quero dizer, como um setor, estamos inovando a forma como construímos edifícios comerciais nos Estados Unidos. O ModCribs é um produto de tecnologia muito baixa, mas gostamos de pensar que ele é um pouco inovador porque está atendendo a uma necessidade do setor.

John McMullen

Então, deixando de lado o ModCribs, que outros avanços ou inovações você acha que o setor pode esperar quando se trata de configuração e logística no local?

Scott Bridger

Oh, essa é uma boa pergunta. Talvez seja uma resposta um pouco estranha. Do meu ponto de vista, como alguém que está no setor de instalação há algum tempo, acho que o que estamos vendo é mais avanço no processo, eu diria. Portanto, certamente há tecnologias e projetos cada vez melhores em termos de equipamentos. Na verdade, meu sócio Matt e o outro proprietário da empresa, Chris Rimes, desenvolveram nossos halos personalizados. Isso é algo que adicionou muita eficiência ao nosso processo de instalação porque eles são muito flexíveis e ajustáveis. É um equipamento realmente excelente. Portanto, essas são as coisas que estamos vendo como avanços em termos de equipamentos e assim por diante no local. Acho que nossas equipes estão cada vez melhores na implementação de logística, planos, sistemas e processos que nos permitem instalar esses edifícios com mais eficiência. Acho que, acima de tudo, é preciso continuar aprimorando o processo. Toda essa logística de berço que descrevi culmina, em última análise, com um guindaste levantando uma unidade modular e assentando-a em nossa fundação. Essa é a última etapa do processo, mas a eficiência de quantas unidades modulares o guindaste pode levantar e assentar em uma fundação em um determinado dia depende do planejamento, da logística e da coordenação e programação geral do processo. Portanto, acho que é aí que vejo avanços contínuos. Vemos evidências reais disso, porque trabalhamos muito, analisando os dados históricos de nossos projetos. Estamos observando aumentos significativos em nossa eficiência e no número médio de unidades modulares por dia que estabelecemos há dois ou três anos. Esses são os avanços nos quais continuaremos a trabalhar.

John McMullen

Bem, falando em inovação, fico feliz que você tenha tocado no assunto. Também gostaria de agradecer pela entrevista que você concedeu à MBI recentemente. A ModCribs é destaque na edição de novembro e dezembro da revista Modular Advantage. Portanto, obrigado pelo seu tempo lá e obrigado pelo seu tempo para esta entrevista, Scott. Eu realmente agradeço.

Scott Bridger

Obrigado, John. Agradeço por ter me convidado para o programa.

John McMullen

Meu nome é John McMullen. E este foi mais um episódio de Inside Modular: O Podcast da Construção Modular Comercial. Até a próxima vez.